فیدر ویبره ای میتواند سرعت ورود مواد به دستگاه بعدی را تنظیم کند، از انباشت ناگهانی جلوگیری کند و حتی روی کیفیت عملکرد تجهیزات پایین دست اثر مستقیم بگذارد. به همین دلیل، آشنایی با فیدر ویبره ای و انتخاب صحیح آن، بخشی از طراحی کل سیستم محسوب میشود.

ارتعاش در فیدر ارتعاشی برای کنترل رفتار مواد به کار میرود. تغییر دامنه و فرکانس ارتعاش میتواند باعث شود مواد سریعتر حرکت کنند، آرامتر تغذیه شوند یا حتی بهصورت یکنواخت پخش شوند. این ویژگی، فیدر ویبرهای را از بسیاری از روشهای سنتی انتقال مواد متمایز میکند.

برای بسیاری از کاربران این سؤال وجود دارد که فیدر ویبرهای دقیقاً چگونه کار میکند و بهترین نوع آن کدام است؟

کارشناسان فامتک، در ادامه این مقاله، بهصورت مرحله به مرحله به پرسش کاربران پاسخ میدهند تا درک روشنی از فیدر ویبرهای و نقش واقعی آن در صنعت به دست آورید.

فیدر ویبره ای چیست؟

فیدر ویبرهای (vibrating feeder) دستگاهی برای تغذیه، انتقال و کنترل یکنواخت مواد جامد است که با ایجاد ارتعاش، مواد را بهصورت پیوسته و قابلتنظیم به مرحله بعدی خط تولید هدایت میکند. در این سیستم، حرکت مواد با ارتعاش کنترلشده انجام میشود؛ موضوعی که دقت و پایداری جریان مواد را افزایش میدهد.

فیدر کمک میکند مواد با سرعت مشخص، حجم ثابت و بدون انباشت ناگهانی وارد دستگاه شوند. این ویژگی باعث شده این تجهیز در صنایع معدنی، سنگشکن، فولاد، سیمان، صنایع غذایی و خطوط مونتاژ کاربرد گستردهای داشته باشد.

از نظر فنی، ارتعاش ایجادشده در فیدر ویبرهای میتواند خطی یا دایرهای باشد و با تغییر دامنه و فرکانس ارتعاش، رفتار مواد کاملاً قابلکنترل است. این یعنی اپراتور میتواند بدون توقف خط، میزان تغذیه را تنظیم کند؛ قابلیتی که در بسیاری از سیستمهای مکانیکی سنتی وجود ندارد.

فیدر ویبرهای فقط مواد را جابهجا نمیکند؛ بلکه جریان مواد را مدیریت میکند.

در طراحی خطوط صنعتی، فیدر ویبرهای معمولاً بهعنوان یک جزء کنترلی در نظر گرفته میشود.

فیدر ویبره ای چگونه کار می کند؟

فیدر لرزه ای با ایجاد ارتعاش کنترلشده باعث حرکت تدریجی مواد روی سطح فیدر میشود. این ارتعاش بهگونهای طراحی شده که مواد نه پرتاب شوند و نه متوقف بمانند، بلکه با ریتمی یکنواخت و قابلکنترل به سمت خروجی هدایت شوند.

نتیجه این فرآیند، تغذیه پایدار تجهیزات پایین دست و جلوگیری از شوکهای ناگهانی در خط تولید است.

بهطور خلاصه، فیدر ویبرها ی جریان مواد را قابل پیشبینی میکند؛ ویژگیای که در بسیاری از خطوط صنعتی تعیین کننده است.

کاربرد فیدر صنعتی تغذیه یکنواخت و پیوسته مواد اولیه به ماشین آلات برای افزایش راندمان خط تولید است.

نقش ارتعاش در انتقال و کنترل مواد

ارتعاش در فیدر ویبره ای فقط برای حرکت دادن مواد استفاده نمیشود، بلکه ابزار اصلی کنترل رفتار مواد است. با تغییر فرکانس و دامنه ارتعاش، میتوان سرعت حرکت، حجم تغذیه و حتی نحوه پخش مواد را تنظیم کرد.

نقش ارتعاش در عملکرد فیدر:

- ایجاد حرکت پیوسته بدون نیاز به قطعات انتقال مکانیکی

- کنترل نرخ تغذیه بدون توقف خط

- کاهش گیرکردن یا انباشت مواد

- سازگاری با مواد دانهای، پودری یا درشتدانه

اجزای اصلی فیدر لرزشی

عملکرد فیدر ویبره ای حاصل هماهنگی چند بخش کلیدی است که هرکدام نقش مشخصی دارند.

اجزای اصلی شامل:

- بدنه یا تراف (Trough): سطحی که مواد روی آن حرکت میکنند

- سیستم ارتعاش: شامل موتور ویبره یا واحد مغناطیسی برای ایجاد لرزش

- فنرها یا المانهای الاستیک: جذب ارتعاش و انتقال یکنواخت نیرو

- شاسی و فریم: تثبیت دستگاه و جلوگیری از انتقال لرزش به سازه

تفاوت عملکرد فیدر ارتعاش خطی و دایره ای

ارتعاش در فیدرهای ویبرهای معمولاً به دو شکل اصلی ایجاد میشود: خطی و دایرهای. هرکدام رفتار متفاوتی در حرکت مواد ایجاد میکنند.

- ارتعاش خطی:

حرکت مواد در مسیر مستقیم و مناسب تغذیه یکنواخت و دقیق است. این نوع ارتعاش در خطوط فرآوری و انتقال رایج است.

- ارتعاش دایرهای:

حرکت در این مدل دستگاه، ترکیبی جلو و بالا است. این ارتعاش مناسب مواد درشت یا نامنظم است و در صنایع معدنی و سنگشکن کاربرد دارد.

نکته مهم:

انتخاب نوع ارتعاش، بیش از آنکه به خود فیدر وابسته باشد، به رفتار مواد و نیاز خط تولید بستگی دارد.

انواع فیدر ویبره ای

فیدرهای لرزشی بر اساس ایجاد ارتعاش، نوع حرکت مواد و کاربرد صنعتی به چند دسته اصلی تقسیم میشوند. شناخت این مدل ها کمک میکند مشخص شود هر فیدر دقیقاً برای چه شرایطی طراحی شده و چرا یک مدل در یک خط تولید موفق است، اما در خط دیگر کارایی ندارد.

نکته مهم این است که تفاوت فیدرها فقط در شکل ظاهری نیست؛ نوع ارتعاش، نحوه کنترل و رفتار مواد عامل اصلی تمایز آنهاست.

- فیدر ویبره ای موتوری

- فیدر ویبره ای مغناطیسی

- فیدر کاسه ای ارتعاشی

- فیدر ویبره گریزلی

- فیدر ارتعاشی خطی

فیدر ویبره ای موتوری

فیدر ویبرهای موتوری با استفاده از الکتروموتور و وزنههای نامتعادل ارتعاش ایجاد میکند. چرخش موتور باعث تولید نیروی گریز از مرکز میشود و همین نیرو، حرکت یکنواخت مواد روی فیدر را به وجود میآورد.

این نوع فیدر بهدلیل ساختار ساده و توان بالا، در بسیاری از خطوط صنعتی رایج است.

ویژگیهای اصلی:

- مناسب برای ظرفیتهای متوسط و بالا

- نگهداری ساده و قطعات در دسترس

- کاربرد گسترده در معدن و سنگشکن

فیدر موتوری زمانی بهترین انتخاب است که «توان و دوام» مهمتر از دقت بسیار بالا باشد.

فیدر ویبره مغناطیسی

فیدر ویبره ای مغناطیسی با استفاده از فعالسازی دورهای یک یا چند الکترومگنت کار میکند. در این سیستم، به جای موتورهای مکانیکی، پالسهای نیروی مغناطیسی ایجاد میشود که باعث ارتعاش سطح انتقال مواد میگردد.

همین شیوه عملکرد باعث میشود تعداد قطعات متحرک به حداقل برسد و ساختار دستگاه سادهتر شود.

در مقایسه با سیستمهای الکترومکانیکی، واحد محرک مغناطیسی استهلاک کمتری دارد و کنترل ارتعاش در آن دقیقتر انجام میشود. ارتعاش ایجادشده کاملاً وابسته به شدت جریان الکتریکی است و میتوان بدون توقف دستگاه، نرخ تغذیه را تنظیم کرد.

فیدرهای ویبرهای مغناطیسی معمولاً برای ظرفیتهای پایین تا متوسط استفاده میشوند و از نظر اقتصادی، گزینهای بهصرفه برای دبیهای کم، نرخ تغذیه کمتر از ۵ تن در ساعت هستند.

در این مورد سایت iqsdirectory نوشته است:

Electromagnetic feeders are more cost-effective for low-volume applications, particularly at rates below 5 tons per hour.

ویژگی های فنی فیدر مغناطیسی

ویژگیهای شاخص فیدر ویبرهای مغناطیسی شامل موارد زیر است:

- قطعات متحرک کمتر نسبت به فیدرهای موتوری

- کنترل دقیق و سریع نرخ تغذیه

- مناسب خطوط حساس و فرآیندهای دقیق

- اقتصادی برای ظرفیتهای پایین

نکته فنی مهم:

مزیت اصلی فیدر مغناطیسی، «دقت کنترل» است، نه «توان بالا». به همین دلیل، انتخاب آن برای خطوط کمظرفیت منطقیتر است.

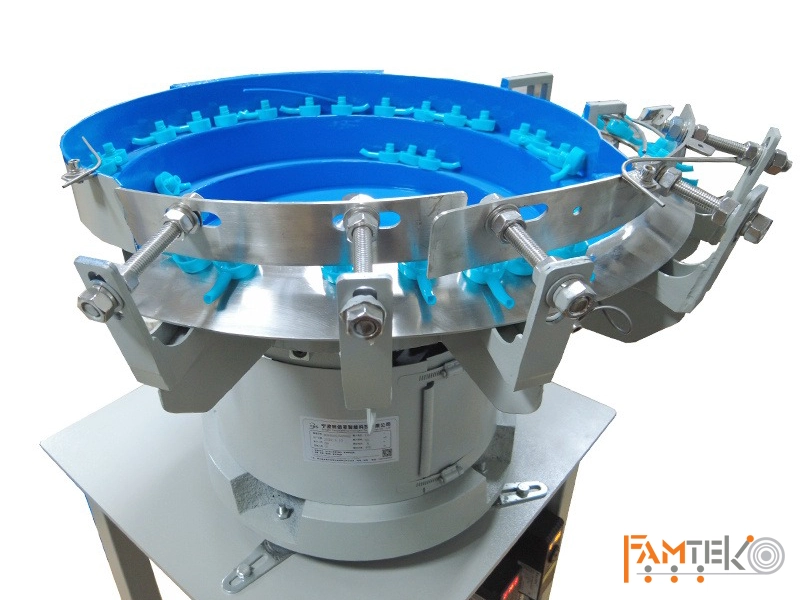

فیدر کاسه ای ارتعاشی

فیدر کاسه ای ارتعاشی با استفاده از لرزش کنترلشده، قطعات را درون یک کاسه دایرهای به حرکت درمیآورد تا آنها را جهتدهی و آماده ورود به خط تولید کند.

واحد پایه فیدر، ارتعاش را تولید میکند و این ارتعاش به کاسه منتقل میشود. در نتیجه، قطعات روی مسیرهای مارپیچی داخل کاسه شروع به حرکت میکنند.

با حرکت تدریجی قطعات به سمت بالا، آنها با شیب مسیر و هندسه داخلی کاسه درگیر میشوند.

این تعامل باعث میشود فقط قطعاتی که در وضعیت صحیح قرار گرفتهاند بتوانند به مسیر خود ادامه دهند. قطعاتی که جهتگیری نادرست دارند، بهطور طبیعی از مسیر خارج شده و دوباره به پایین کاسه بازمیگردند تا فرآیند اصلاح جهت روی آنها تکرار شود.

پس از اینکه قطعات به جهت و موقعیت موردنظر رسیدند، فیدر آنها را به سمت نقطه خروجی هدایت میکند. در این مرحله، قطعات بهصورت منظم و پیوسته تخلیه میشوند و آماده ورود به مراحل بعدی مانند مونتاژ، بستهبندی یا پردازش هستند

فیدر ویبره گریزلی

فیدر ویبره گریزلی دستگاهی است که برای تغذیه اولیه و همزمان جداسازی مواد درشت در خطوط معدنی و سنگشکن استفاده میشود. این فیدر با ایجاد ارتعاش کنترل شده، مواد خام را بهصورت یکنواخت به دستگاه بعدی هدایت میکند و در عین حال، ذرات ریزتر را از طریق شبکههای گریزلی جدا میسازد.

عملکرد فیدر ویبره گریزلی به این صورت است که مواد ورودی روی میلهها یا شبکههای فولادی قرار میگیرند. با ارتعاش فیدر، ذرات ریزتر از فاصله بین میلهها عبور میکنند و مواد درشت تر به مسیر اصلی هدایت میشوند. این فرآیند باعث میشود بار ورودی به سنگشکن کنترلشدهتر و یکنواختتر باشد.

کاربرد اصلی فیدر ویبره گریزلی در موارد زیر است:

- معادن سنگ و شن و ماسه

- خطوط خردایش اولیه

- کارخانههای فرآوری مواد معدنی

- کاهش بار مستقیم روی سنگشکن فکی

فیدر ارتعاشی خطی

فیدرهای ارتعاشی خطی با تکیه بر طراحی مهندسیشده و الگوی ارتعاش دقیق، امکان انتقال، تفکیک و تغذیه یکنواخت قطعات را فراهم میکنند. در این سیستمها، یک میز یا مسیر خطی با ایجاد ارتعاش کنترلشده، قطعات را از میان تودهای از قطعات فلهای به سمت نقطه خروجی مشخص هدایت میکند.

در فیدرهای ارتعاشی خطی، استفاده از طراحی مسیر سایش و الگوهای خاص ارتعاش باعث میشود قطعات بهصورت منظم، تک به تک و با جهت مناسب حرکت کنند. این فرآیند، خروجی پیوسته و قابل پیشبینی از قطعات را تضمین میکند؛ ویژگیای که در سیستمهای اتوماسیون اهمیت بالایی دارد.

کاربردهای رایج فیدر ارتعاشی خطی:

- تغذیه قطعات به سلولهای مونتاژ رباتیک

- خطوط بستهبندی خودکار

- سیستمهای مرتبسازی و انتقال قطعات کوچک

- فرآیندهای تولید پیوسته با دقت بالا

در بسیاری از خطوط اتوماسیون، چالش اصلی «انتقال قطعه» نیست؛ بلکه تحویل منظم، تک به تک و قابل پیشبینی قطعات است که فیدر ارتعاشی خطی دقیقاً برای آن طراحی شده است.

کاربردهای فیدر ویبره ای

فیدر ویبرهای در صنایع مختلف بهعنوان ابزار کنترل جریان مواد استفاده میشود، نه صرفاً یک وسیله انتقال. این دستگاه کمک میکند مواد به صورت ثابت، بدون شوک و قابلپیشبینی به مرحله بعدی برسند.

نتیجه مستقیم استفاده از فیدر ویبره ای، افزایش راندمان خط، کاهش استهلاک تجهیزات و پایداری است.

استفاده از فیدر ویبره ای در صنایع معدنی و سنگ شکن

در صنایع معدنی، فیدر ویبرهای معمولاً در ابتدای خط خردایش قرار میگیرد و وظیفه تغذیه یکنواخت سنگ و مواد خام به سنگشکنها را بر عهده دارد. بدون این کنترل، ورود ناگهانی بار میتواند باعث افت راندمان یا آسیب به دستگاهها شود.

کاربردهای رایج فیدر لرزشی عبارت است از:

- تغذیه سنگشکن فکی و مخروطی

- جداسازی اولیه ذرات ریز (در فیدرهای گریزلی)

- کاهش بار لحظهای روی تجهیزات خردایش

در خطوط معدنی، فیدر ویبرهای بیشتر از آنکه سرعت را بالا ببرد، ریسک توقف خط را کم میکند.

نقش فیدر ارتعاشی در خطوط تولید و انتقال مواد

در خطوط تولید صنعتی، فیدر ارتعاشی بهعنوان یک واحد میانی هوشمند عمل میکند. این فیدر بین انبار مواد و دستگاه مصرفکننده قرار میگیرد و از نوسان در جریان مواد جلوگیری میکند.

نقشهای کلیدی:

- انتقال پیوسته مواد بدون تسمه یا پیچ

- تنظیم نرخ تغذیه متناسب با سرعت خط

- کاهش توقفهای ناگهانی تولید

کاربرد فیدر ویبره ای در تفکیک، توزیع و تغذیه یکنواخت

فیدر ویبره ای علاوه بر جابجایی مواد، میتواند آنها را تفکیک، توزیع و یکنواخت سازی کند. این قابلیت در صنایعی که دقت اهمیت دارد، بسیار حیاتی است.

کاربردهای مهم:

- توزیع یکنواخت مواد روی سرند یا نوار نقاله

- جداسازی ذرات بر اساس اندازه یا وزن

- تغذیه دقیق در خطوط مونتاژ و بستهبندی

مزایا و محدودیتهای فیدر ویبره ای

فیدر ویبره ای بهدلیل شیوه انتقال خوب، در بسیاری از خطوط صنعتی به یک انتخاب استاندارد تبدیل شده است. با این حال، این سیستم مانند هر تجهیز صنعتی دیگری، علاوه بر مزایا، محدودیتها و ملاحظات خاص خود را دارد. شناخت مزایا و معایب فیدر ارتعاشی، شرط استفاده درست و باکیفیت از آن است.

مزایای فیدر لرزشی نسبت به سیستم های مکانیکی

مهمترین مزیت فیدر ویبرهای، کنترل جریان مواد بدون تماس مکانیکی مستقیم است. در این سیستم خبری از تسمه، زنجیر یا مارپیچ درگیر با مواد نیست و همین موضوع، پایداری عملکرد را افزایش میدهد.

مزایای کلیدی:

- تغذیه یکنواخت و قابلپیشبینی مواد

- کاهش استهلاک قطعات در تماس با مواد

- امکان تنظیم دبی بدون توقف خط

- عملکرد پایدار در شرایط کاری سخت

- مناسب برای مواد دانهای، پودری و درشتدانه

در مقایسه با سیستمهای مکانیکی، فیدر ویبره ای نسبت به گرفتگی، لغزش و نوسان ناگهانی بار حساسیت کمتری دارد. این ویژگی باعث میشود تجهیزات پاییندست در شرایط یکنواختتری کار کنند.

نکات مهم در استفاده از فیدر ارتعاشی

با وجود مزایای متعدد، فیدر ارتعاشی نیازمند طراحی و نصب اصولی است. در صورت انتخاب نادرست یا نصب غیراستاندارد، همین ارتعاش میتواند به یک عامل مشکلساز تبدیل شود.

محدودیتها و ملاحظات مهم:

- انتقال ارتعاش به سازه در صورت طراحی نامناسب

- نیاز به تنظیم دقیق دامنه و فرکانس ارتعاش

- حساسیت عملکرد به نوع، رطوبت و دانهبندی مواد

- الزام به انتخاب صحیح فونداسیون یا شاسی نگهدارنده

همچنین، فیدر ویبرهای برای همه کاربردها بهترین گزینه نیست. در دبیهای بسیار بالا یا در شرایطی که مسیر انتقال بسیار طولانی است، ممکن است سیستمهای دیگر عملکرد بهتری داشته باشند.

تفاوت فیدر ویبره ای با سایر فیدرها

تفاوت اصلی فیدر لرزشی فقط در شکل دستگاه نیست، بلکه در شیوه کنترل جریان، نوع تماس با مواد و پایداری تغذیه است. در ادامه، تفاوت فیدر ویبرهای با رایجترین انواع فیدر بررسی میشود.

تفاوت فیدر ویبره ای و فیدر تسمه ای

فیدر تسمه ای مواد را روی یک تسمه متحرک جا به جا میکند، در حالیکه فیدر ویبرهای بدون تسمه و با ارتعاش این کار را انجام میدهد. همین تفاوت، رفتار سیستم را کاملاً تغییر میدهد.

تفاوتهای کلیدی:

- کنترل جریان:

فیدر ویبرهای کنترل دقیقتری روی دبی دارد؛ فیدر تسمهای بیشتر برای انتقال پیوسته با حجم بالا مناسب است. - تماس مکانیکی:

در فیدر تسمهای تماس مستقیم و دائمی وجود دارد؛ در فیدر ویبرهای تماس مکانیکی حداقلی است. - نگهداری:

فیدر تسمهای نیازمند تعویض و تنظیم تسمه است؛ فیدر ویبرهای استهلاک کمتری دارد.

فیدر تسمهای برای انتقال عالی است، اما فیدر ویبرهای برای کنترل تغذیه بهتری عمل میکند.

تفاوت فیدر ویبره ای و فیدر حلزونی

فیدر حلزونی، مواد را با چرخش یک مارپیچ جلو میبرد، اما فیدر ویبرهای از ارتعاش برای حرکت مواد استفاده میکند. این تفاوت در کاربردهای حساس بسیار تعیینکننده است.

تفاوتهای اصلی:

- رفتار مواد:

فیدر حلزونی ممکن است مواد را فشرده یا خرد کند؛ فیدر ویبرهای رفتار طبیعی مواد را حفظ میکند. - دقت تغذیه:

فیدر ویبرهای برای تنظیم لحظهای دبی مناسبتر است. - نوع مواد:

فیدر حلزونی برای مواد پودری و چسبنده مناسبتر است؛ فیدر ویبرهای برای طیف گستردهتری از مواد کاربرد دارد.

اگر حفظ ساختار مواد مهم است، فیدر ویبرهای انتخاب امنتری نسبت به فیدر حلزونی است.

میتوان گفت در نهایت، انتخاب بهترین فیدر برای راندمان حداکثری زمانی اتفاق میافتد که نوع مواد، شرایط کاری و هدف خط تولید بهصورت همزمان و مهندسیشده بررسی شوند، نه صرفاً بر اساس توان یا ابعاد دستگاه.

جمعبندی و نتیجهگیری

فیدر ویبره ای نقش کنترلکننده جریان مواد را در کل خط تولید ایفا میکند. از تنظیم سرعت ورود مواد به دستگاه بعدی گرفته تا جلوگیری از انباشت ناگهانی و کاهش شوکهای مکانیکی، همه نشان میدهد که فیدر ویبرهای بخشی جداییناپذیر از طراحی مهندسی سیستم است.

آنچه فیدر ویبرهای را از بسیاری از روشهای سنتی متمایز میکند، قابلیت کنترل رفتار مواد از طریق ارتعاش است. با تنظیم دامنه و فرکانس ارتعاش، میتوان جریان مواد را سریعتر، آرامتر یا کاملاً یکنواخت هدایت کرد؛ قابلیتی که در سیستمهای تسمهای یا حلزونی بهسادگی در دسترس نیست. همین ویژگی باعث شده فیدرهای ویبرهای در صنایع معدنی، سنگشکن، فرآوری مواد، خطوط تولید و اتوماسیون صنعتی کاربرد گستردهای داشته باشند.

در این مطلب خواندیم که انواع مختلف فیدر ویبره ای هرکدام برای نیاز و شرایط مشخصی طراحی شدهاند. هیچ مدلی بهطور مطلق «بهترین» نیست؛ انتخاب درست زمانی اتفاق میافتد که نوع مواد، دبی موردنیاز، شرایط محیطی و هدف فرآیند بهدرستی تحلیل شود.

همچنین بررسی مزایا، محدودیتها و مقایسه فیدر ویبرهای با فیدرهای تسمهای، حلزونی و کاسهای نشان داد که تطابق نوع فیدر با رفتار مواد مهمتر از توان یا ابعاد دستگاه است. بسیاری از مشکلات خطوط صنعتی نه بهدلیل ضعف تجهیزات، بلکه بهخاطر انتخاب نادرست فیدر به وجود میآیند.

در نهایت، اگر فیدر ویبرهای بهعنوان یک عنصر کنترلی هوشمند در طراحی خط دیده شود، میتواند نقش مستقیمی در افزایش راندمان، کاهش استهلاک و پایداری کل سیستم ایفا کند؛ دقیقاً همان چیزی که هدف اصلی طراحی صنعتی موفق است.